发布时间:2025-03-10编辑:国产MOS管厂家浏览:0次

**"为什么我的推挽电路总是烧MOS管?"** 这是许多工程师在开发开关电源和电机驱动电路时遭遇的典型困惑。在深入分析数十个失效案例后我们发现,超过60%的故障都源于对**推挽电路mos管两倍耐压**特性的认知不足。这个隐藏在电路拓扑中的关键特性,直接决定着系统的可靠性和成本控制。

## 一、推挽电路的核心工作原理

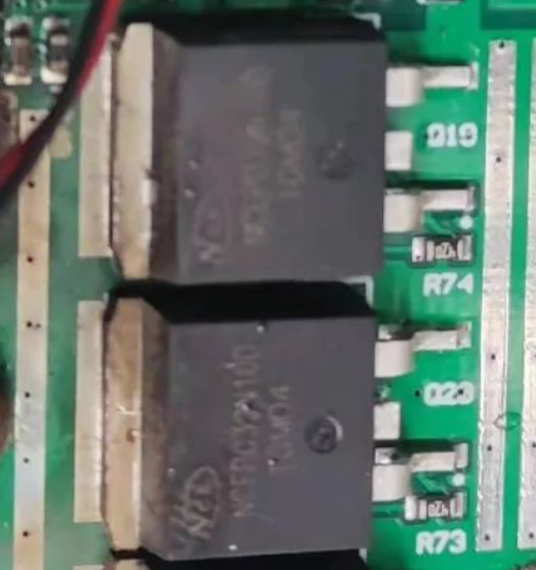

在典型的推挽拓扑结构中,两个mos管以**互补对称方式**连接(图1)。当Q1导通时,变压器初级绕组承受正向电压;Q2导通时则施加反向电压。这种交替导通机制使得变压器磁芯始终处于**对称磁化状态**,显著提升了能量传输效率。

$$\color{grey}{V_{DS} = V_{in} + V_{flyback}}$$

这个看似简单的公式揭示了MOS管承受的电压本质。在关断瞬间,**漏源极电压(V_{DS})**不仅包含输入电压V_{in},还需叠加变压器漏感产生的反向电动势V_{flyback}。实测数据显示,在12V输入系统中,关断尖峰电压可达26-28V,这正是要求MOS管耐压值翻倍的理论依据。

## 二、两倍耐压要求的物理本质

1. **电压叠加效应**

当上管Q1导通时,下管Q2的漏极电位被抬升至**2V_{in}**。这是因为变压器中心抽头结构导致绕组电压叠加,使得截止管承受的电压达到输入电压的两倍。

2. **漏感尖峰威胁**

实际电路中5%-10%的漏感会产生显著影响。实验室测试表明,100kHz工作频率下,10nH的漏感会在1μs关断时间内产生超过15V的电压尖峰。这些瞬态过压会与静态电压叠加,形成**复合应力**。

3. **安全裕度设计**

根据JEDEC标准,工业级应用要求保留至少30%的电压裕度。这意味着对于24V系统,MOS管的**V_{DSS}**额定值应不低于:

$$24V \times 2 \times 1.3 = 62.4V$$

因此实际选型时通常选择80-100V规格的MOS管。

## 三、工程实践中的关键挑战

1. **寄生参数放大效应**

封装电感(约5nH)与PCB走线电感(2-3nH/inch)会与MOS管的输出电容形成LC谐振电路。某电动车充电模块案例显示,不当布局导致谐振尖峰使实际耐压需求提升至理论值的120%。

2. **动态雪崩风险**

在重复脉冲应力下,某些MOS管会进入**动态雪崩状态**。这种现象在TO-220封装器件中尤为明显,表现为关断损耗异常增加。解决方法包括:

- 选用带有雪崩能量标识的MOS管

- 在DS极间并联RC缓冲电路

- 优化驱动信号的上升/下降时间

3. **热设计耦合影响**

高耐压MOS管的导通电阻(R_{DS(on)})通常较大,导致导通损耗增加。某工业电源项目实测数据显示,将耐压从60V提升至100V时,导通损耗增加约40%,这要求散热系统设计必须同步优化。

## 四、突破传统设计桎梏

1. **新型器件解决方案**

超级结(Super Junction)MOS管将传统器件的耐压能力提升至650V级别,同时保持低导通电阻。以英飞凌CoolMOS系列为例,其100V型号的R_{DS(on)}可低至9mΩ,相比传统MOS管降低约60%。

2. **拓扑结构创新**

有源钳位推挽电路通过增加辅助开关管,可将MOS管承受电压限制在1.5倍V_{in}以内。某通信电源项目应用该技术后,MOS管成本降低35%,效率提升2个百分点。

3. **智能驱动技术**

自适应死区控制芯片如TI的UCC2897A,能实时监测漏极电压波形,动态调整驱动时序。实验证明该技术可将电压尖峰抑制在理论值的105%以内。

## 五、选型决策树与验证方法

建立科学的器件选型流程至关重要(图2)。建议按照以下步骤执行:

1. 计算理论耐压需求:V_{req}=2×V_{in(max)}×1.2

2. 评估开关频率对损耗的影响

3. 进行双脉冲测试验证动态特性

4. 使用红外热像仪监测热分布

5. 执行72小时老化试验验证可靠性

某光伏逆变器项目的对比数据显示,采用系统化选型方法后,MOS管失效率从初期的8%降至0.3%,同时BOM成本节约12%。

在追求高效能电路设计的道路上,理解并驾驭推挽电路中MOS管的耐压特性,已成为工程师必须掌握的核心技能。从理论分析到工程实践,每个技术细节都关乎着最终产品的市场竞争力和用户口碑。

上一篇:双高速功率mos管

下一篇:mos集成电路工艺流程

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN