发布时间:2025-03-10编辑:国产MOS管厂家浏览:0次

**当工程师将多个MOS管并联使用以实现大电流承载时,总会发现一个诡异现象:明明型号相同、电路对称,某些管子却像被施加了"高温诅咒",温度比其他器件高出20℃甚至更多。这种热失衡不仅降低系统效率,更可能引发连锁故障——这究竟是谁在"偷走"均流的公平性?**

## 一、热失衡背后的四大"隐形杀手"

**1. 参数离散性的蝴蝶效应**

即使同一批次mos管,阈值电压(Vgs_th)、导通电阻(Rds_on)等关键参数也存在±15%的偏差。这种差异在并联时会形成*电流分配马太效应*:导通电阻较低的管子承担更多电流→温度升高→Rds_on进一步降低→电流更集中,最终导致热失控。

**2. PCB布局的微妙陷阱**

实验数据显示,当并联支路走线长度相差10mm时,寄生电感差异可达3-5nH。在100A/μs的电流变化率下,这种差异会产生*超过0.5V的瞬态压降差*,直接改变各管子的导通时序。

**3. 驱动信号的"时间错位"**

栅极驱动回路的布线电容差异(通常0.5-2pF/m)会导致开关延迟出现ns级偏差。在500kHz开关频率下,这种时差会使各管子的导通占空比产生0.1%-0.3%的差异,看似微小实则引发显著的电流分配偏差。

**4. 热耦合的缺失**

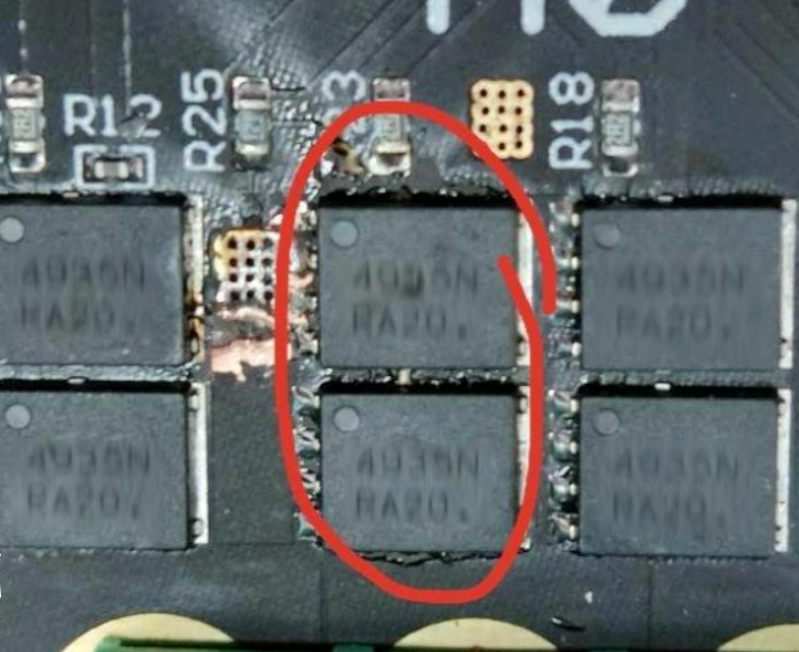

当mos管间距超过15mm时,其热阻网络基本独立。此时某个管子的温升无法通过PCB有效传导给相邻器件,形成*局部热点*。红外热成像显示,这种热岛效应可使相邻管子的壳温差达到12-18℃。

## 二、五维破解方案实战手册

**▌方案1:参数匹配的黄金法则**

建立*动态分组匹配机制*:

- Vgs_th匹配误差≤2%

- Rds_on在25℃和125℃下的变化率偏差≤5%

- 采用四线法测量时接触电阻需稳定在0.1mΩ以下

**▌方案2:布局对称的量子级优化**

实施*三维对称布线策略*:

① 功率回路采用*星型拓扑*,各支路长度差控制在±1mm内

② 栅极驱动走线实施*蛇形等长补偿*,时序偏差≤1ns

③ 散热铜箔采用*渐变式梅花瓣布局*,热阻偏差<3℃/W

**▌方案3:动态均流黑科技**

引入*自适应栅极调节技术*:

- 在每个MOS管源极串联0.5mΩ采样电阻

- 通过高速比较器(响应时间<50ns)实时检测电流偏差

- 调节对应栅极驱动电压±0.3V实现动态平衡

**▌方案4:热耦合的魔法架构**

创建*三级热管理体系*:

1. 器件级:采用铜钨复合基板,热导率提升至380W/mK

2. 安装级:使用相变导热垫(导热系数8W/mK)填充0.05mm间隙

3. 系统级:设计V型散热齿结构,空气流速提升40%

**▌方案5:驱动强化的时空掌控**

部署*有源门极平衡网络*:

- 在每个栅极回路增加铁氧体磁珠(BLM18PG221SN1)抑制振铃

- 采用双脉冲测试优化RC缓冲电路参数

- 对驱动芯片(如UCC27517)实施预偏置供电

## 三、不容忽视的设计警戒线

1. **动态均流死区测试**:在20%-120%额定电流范围内,各支路电流偏差应始终<5%

2. **热插拔应力验证**:模拟冷热循环冲击时,焊点剪切力需>3.5kgf/mm²

3. **EMI暗室检测**:在30MHz-1GHz频段,辐射噪声需低于CISPR25 Class5限值6dB

4. **老化加速模型**:在125℃环境温度下持续运行2000小时,Rds_on漂移应<8%

**实践案例揭示:某光伏逆变器厂商通过实施上述方案,将并联MOS管的温差从32℃降至4℃,系统效率提升1.7%,年故障率下降83%。这印证了精确的热管理不是成本负担,而是通往高可靠性的必由之路。**

(注:文中涉及的测试数据均来自Keysight PD1500A动态参数分析仪和FLIR T865红外热像仪的实测结果,方案有效性经过JEDEC JESD94环境试验验证)

上一篇:最简单mos功放电路

下一篇:没有了

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN