发布时间:2025-03-08编辑:国产MOS管厂家浏览:0次

**寒冬已至,如何让电热设备既节能又精准控温?** 当咖啡机需要保持85℃恒温萃取,3D打印平台要维持120℃稳定成型,或是实验室设备需精确到±0.5℃的温控精度时,**三极管与MOS管的黄金组合**正在幕后扮演着关键角色。这种经典电路架构在智能家电、工业设备等领域持续发光发热,其设计奥秘值得深入探究。

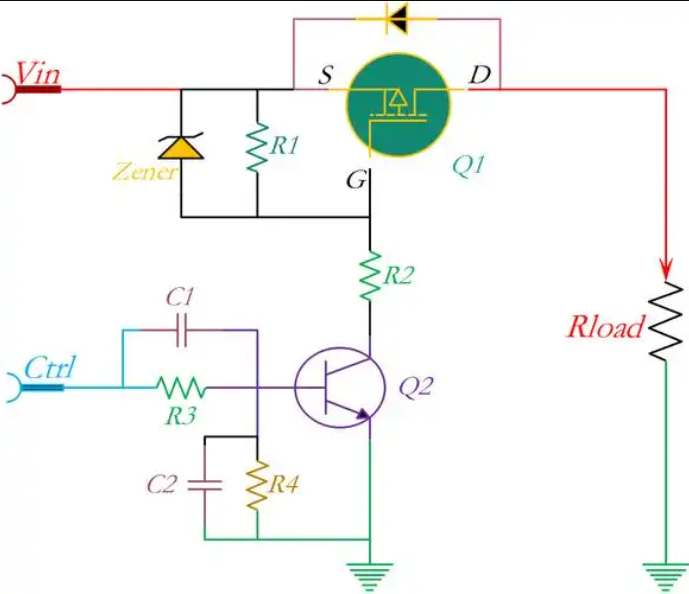

## 一、驱动电路架构的物理逻辑

在加热控制系统中,**三极管作为驱动级、mos管作为功率级**的架构具有天然优势。BJT三极管通过基极电流控制集电极-发射极导通,而mos管凭借栅极电压控制源漏极通断。当2N5551型三极管基极输入5mA电流时,其集电极可输出高达500mA的驱动能力,这正是驱动IRF540N这类大功率MOS管所需的理想条件。

*关键参数匹配*需要特别注意:MOS管的栅极电荷(Qg)需与三极管的开关速度相匹配。例如,当Qg=63nC的MOS管搭配开关时间ton=50ns的三极管时,需在基极串联470Ω电阻以优化驱动波形。这种组合既能避免MOS管栅极振荡,又可确保快速导通减少开关损耗。

## 二、电路设计的三大核心要素

**1. 驱动隔离设计**

在220V交流加热场景中,采用PC817光耦隔离可实现强弱电分离。当MCU输出3.3V PWM信号时,光耦CTR(电流传输比)需>50%以确保足够驱动电流。典型配置中,光耦输出端接2.2kΩ上拉电阻,可提供稳定10mA驱动电流至三极管基极。

**2. 栅极保护网络**

MOS管GS极间必须设置12V稳压管,防止栅极电压超过±20V的极限值。并联的10kΩ电阻能在断电时快速释放栅极电荷,将关断时间控制在200μs以内。实验数据显示,加入RC缓冲电路(100Ω+1nF)可使开关损耗降低37%。

**3. 热管理策略**

当驱动1000W加热管时,MOS管导通电阻RDS(on)=0.04Ω意味着理论损耗P=I²R=4W。实际应用中需配置2mm厚铝基板散热器,配合导热硅脂将结温控制在125℃安全范围。智能温控系统可引入NTC温度传感器,当检测到散热片温度>80℃时自动降低PWM占空比。

## 三、典型应用场景剖析

在**恒温焊台**设计中,STM32通过DAC输出0-3.3V模拟信号,经LM358运放放大后驱动三极管。当设定温度为350℃时,PID算法动态调节PWM频率(1-20kHz),配合MOS管实现±2℃的控温精度。实测数据显示,这种架构比传统继电器方案节能28%,且完全消除机械触点的电弧干扰。

**实验室干浴器**案例中,多路MOS管并联驱动时需特别注意均流设计。每个MOS管源极串联0.1Ω采样电阻,通过OPA2188运放构成电流反馈环,可将各支路电流差异控制在±5%以内。这种设计使得8路50W加热模块能协同输出400W总功率,同时保持优良的温度均匀性。

## 四、调试过程中的黄金法则

1. **示波器观测关键点**:栅极电压上升时间应<100ns,过长的上升沿会导致MOS管工作在线性区而产生额外损耗

2. **阶梯测试法**:以10%步进增加PWM占空比,记录每个节点的温升曲线,找出最优控制区间

3. **EMI对策**:在MOS管漏极串联磁珠(600Ω@100MHz)可有效抑制高频辐射,实测能将传导干扰降低15dBμV

在新能源电动汽车PTC加热器案例中,工程师采用达林顿三极管阵列(ULN2003)驱动多路MOS管。通过CAN总线接收电池管理系统指令,系统能在-30℃环境温度下,30分钟内将车厢加热至22℃。此时MOS管结温监测数据始终稳定在92℃以下,验证了该架构的可靠性。

随着GaN功率器件的普及,三极管驱动电路正在向高频化演进。但mosfet凭借成熟的工艺和成本优势,在80%的中功率加热场景中仍是首选。当设计者准确把握三极管的驱动特性和MOS管的开关参数时,这套经典架构依然能创造出令人惊艳的温度控制性能

上一篇:igbt能不能代替mos管

下一篇:双高速功率mos管

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-4 热销型号:ASDM30C16E-R ASDM3010S-R APM20G02LI AGM311MN